Com o desenvolvimento de novos conhecimentos e equipamentos, tornou-se possível expandir o escopo das aplicações de aquecimento por indução e aplicá-las a áreas como cementação no forno e outros tratamentos químicos por calor.

Sobreposição de endurecimento da superfície de indução

Como a cabeça do arado da escavadeira, a caçamba de mineração e as peças da ferrovia submetidas a peças de desgaste severas, cuja superfície deve ter uma camada espessa de desgaste e resistência à corrosão, sobreposição de endurecimento da superfície de indução é uma das tecnologias eficazes para resolver este problema. Esta tecnologia tem sido usada na Rússia há muito tempo. Por exemplo, é usado para tratar as bordas das lâminas de arado.

Essa tecnologia se tornará mais atraente à medida que fontes de energia de estado sólido, sistemas de controle modernos e novos materiais se tornarem disponíveis. Uma mistura de pó ou pasta de solda e pó de material duro é aplicada na superfície da peça de trabalho e aquecida com um indutor estacionário ou móvel.

Os indutores mais usados são os indutores de gancho e anel vertical. O indutor de gancho de cabelo é equipado com um condutor magnético feito de Ferrotron 559, que melhora os parâmetros da bobina e ajuda a distribuir a energia na peça de uma maneira ideal. Uma indução é usada para aquecer a superfície original (base) da peça e para derreter o material de sobreposição. A camada endurecida é bem ligada à base, com uma zona de difusão estreita entre eles.

Os materiais comumente usados para endurecimento têm um ponto de fusão 50 a 100F menor que a base, ou seja, A base permanece sólida, mas uma piscina de co-fusão de ambos pode ser formada. Enquanto houver a escolha correta de materiais de superfície e condições operacionais, o endurecimento por sobreposição de superfície pode aumentar a vida útil das peças várias vezes ou até 10 vezes ou mais.

Tratamento térmico de indução de indução "escova"

O aquecimento por indução também é amplamente utilizado no tratamento de revestimento, como peças revestidas antes do pré-aquecimento, camada galvanizada, pulverização ou refusão da camada de pulverização de plasma.

A tecnologia de indução desempenha um papel importante na produção de revestimento de zinco ou produtos de aço galvanizado com um tratamento de difusão e é usada para pré-aquecimento de tiras, refusão, aquecimento de cadinho, Etc. A mais recente aplicação da tecnologia de indução para galvanização por imersão a quente é a remoção eletromagnética do excesso de zinco ou outras ligas da superfície de aço na saída do cadinho.

O processo tradicional usa uma "faca de ar", um jato de ar de alta velocidade, mas a desvantagem é que não remove todo o material a ser removido e a superfície do revestimento não é suficientemente lisa. Quando a "escova" de indução é usada, o metal fundido é transferido e "levantado" pela força eletrodinâmica gerada pela interação de campos magnéticos alternados e as correntes parasitas no revestimento, e esta "onda" de metal é então removida com uma faca de ar.

Peças grandes usando têmpera por indução em vez de tratamento de cementação

Por exemplo, uma grande parte requer que a superfície do orifício interno tenha uma camada de endurecimento de cementação maior que 4mm para garantir que tenha resistência e resistência ao desgaste suficientes. As etapas de operação do processo tradicional são as seguintes.

(1) Tratamento à prova de cementação de peças não carburantes.

(2) Muito tempo de carburação para obter uma camada de carburação de mais de 4mm.

(3) Para fazer a transformação completa da organização, um processo especial de têmpera é usado para extinguir no forno.

(4) Moagem profunda para corrigir a distorção do tratamento térmico da peça.

A nova tecnologia não requer nenhum processo auxiliar, e a dureza e a profundidade necessárias da camada endurecida podem ser obtidas após a varredura do tratamento com um indutor de várias voltas e têmpera com um anel de jato de água. A bobina indutora é equipada com um condutor magnético perfilado feito com FluxtrolA. O processo e o sistema de bobina são projetados usando tecnologia de prototipagem virtual e simulação de computador para atender com sucesso aos requisitos técnicos da peça.

As vantagens da nova tecnologia são: redução da distorção da peça, redução da quantidade de usinabilidade, redução do tempo de tratamento térmico, economia de energia elétrica e substituição do aço carburado por um aço mais barato.

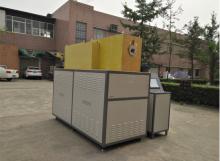

Máquinas de aquecimento por indução relacionadas oferecidas pela JKZ

en

en  cn

cn  jp

jp  ko

ko  de

de  es

es  it

it  ru

ru  pt

pt  th

th  vi

vi  pl

pl

Ligue para nós:

Ligue para nós:  Envie-nos um e-mail:

Envie-nos um e-mail:  NO. 688th South Baoguang Road, Xindu District, Chengdu City, Sichuan Province, China

NO. 688th South Baoguang Road, Xindu District, Chengdu City, Sichuan Province, China