Rachaduras de têmpera de alta frequência

As rachaduras de têmpera são o defeito mais comum na têmpera de alta frequência. Existem muitas razões para sua ocorrência, como superaquecimento, taxa de resfriamento muito rápida e microestrutura inadequada antes da têmpera de alta frequência.

Além disso, o teor de carbono do aço usado também tem uma grande influência. Por exemplo, as rachaduras de têmpera raramente são produzidas quando o teor de carbono está em torno de 0,30%, mas são facilmente produzidas quando o teor de carbono está em torno de 0,50%. O tamanho da morfologia do grão e do carboneto do aço também deve ser observado.

Para evitar rachaduras de têmpera, deve-se prestar atenção à forma da peça de trabalho, especialmente as bordas de cantos afiados, furos redondos, espessura de parede irregular e chanfros. Além disso, a presença de escória no aço também terá um grande impacto na ocorrência de rachaduras de têmpera de alta frequência.

Manchas moles e espessura insuficiente da camada de endurecimento em têmpera de alta frequência

Acredita-se geralmente que as razões para pontos moles e espessura insuficiente da camada de endurecimento são causadas por vários fatores, como temperatura de têmpera, tempo de aquecimento e método de resfriamento. Além disso, a frequência da corrente e a forma do indutor também devem ser enfatizadas.

A dureza e a espessura da camada de endurecimento da têmpera de alta frequência também são afetadas pela existência de carbonetos reticulares e pelo tamanho das partículas esferoidizadas no aço antes da têmpera de alta frequência. Para evitar tais defeitos, o aço usado deve ser submetido a tratamento de normalização e têmpera, conforme necessário.

Além disso, selecionar uma frequência de corrente apropriada (se ajustável) de acordo com a espessura da camada de endurecimento necessária também é importante.

Queimaduras de têmpera de alta frequência

O superaquecimento causado pela forma da peça de trabalho, a forma do indutor e a frequência da corrente podem causar queimaduras na peça de trabalho. Para evitar queimaduras, deve-se prestar atenção à chave, à borda do orifício redondo e ao espaço entre o indutor e a peça de trabalho.

Moagem de rachaduras em têmpera de alta frequência

Para peças de trabalho submetidas a têmpera de alta frequência ou têmpera normal, quando são moídas no estado temperado ou em baixa temperatura, devido à geração local de calor de moagem, o primeiro e o segundo estágio de encolhimento de têmpera ocorrerá, resultando em tensão de tração no metal circundante e formando pontos moles. Como os pontos moles mostram cores de temperamento, esse fenômeno também é chamado de queima de moagem.

Além disso, as rachaduras de moagem também podem ser causadas pela transformação da austenita residual em martensita ou pela têmpera secundária local causada pelo calor de moagem excessivo durante o processo de moagem.

Existem dois tipos de rachaduras de moagem: uma é as rachaduras de moagem de primeiro estágio, que ocorrem quando a temperatura da peça de trabalho sobe para cerca de 180 °C (correspondendo ao primeiro estágio de têmpera) devido ao calor de moagem. As rachaduras são perpendiculares à direção de alimentação de moagem e estão em linhas paralelas. O outro tipo são as rachaduras de moagem de segundo estágio, que ocorrem quando a temperatura da peça de trabalho sobe para cerca de 250-300 (correspondendo ao segundo estágio de têmpera), e as rachaduras estão em forma de malha.

A detecção de rachaduras de moagem pode ser realizada usando o método de gravação com ácido quente, e a microestrutura é obtida como martensita ou troostita.

O calor de moagem é gerado sob as condições de contato e fricção de compressão entre o rebolo e o aço. Portanto, o tipo e o tamanho do grão do rebolo, bem como o tipo de aço usado, todos têm um impacto na geração de calor de moagem. Quanto maior a dureza do aço, mais carbonetos duros, ou quanto menor a condutividade térmica, maior a probabilidade de produzir mais calor de moagem, o que fará com que a temperatura da peça de trabalho suba. Aços de liga com alto teor de carbono e contendo cromo e molibdênio também são propensos a produzir uma grande quantidade de calor de moagem, fazendo com que a temperatura da peça de trabalho suba.

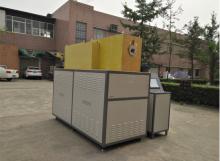

Máquinas de aquecimento por indução relacionadas oferecidas pela JKZ

en

en  cn

cn  jp

jp  ko

ko  de

de  es

es  it

it  ru

ru  pt

pt  th

th  vi

vi  pl

pl

Ligue para nós:

Ligue para nós:  Envie-nos um e-mail:

Envie-nos um e-mail:  NO. 688th South Baoguang Road, Xindu District, Chengdu City, Sichuan Province, China

NO. 688th South Baoguang Road, Xindu District, Chengdu City, Sichuan Province, China