A fim de garantir a estabilidade da qualidade do produto durante a produção em massa, o plano de controle de qualidade de peças inclui principalmente os seguintes pontos:

Controle de precisão de máquinas-ferramentas para endurecimento por indução

Devido ao uso da tecnologia de varredura para endurecimento por indução ao longo da ranhura dos dentes (pelo dente ou todos os outros dentes), existem altos requisitos para a precisão da máquina-ferramenta no processo.

Atualmente, o método principal é usar um mecanismo de guia com posição ajustável entre o indutor e a máquina-ferramenta para posicionamento preciso. Este mecanismo, juntamente com o dispositivo flutuante da máquina-ferramenta, pode compensar a precisão insuficiente parcial do movimento da máquina-ferramenta e completar o requisito de controle de precisão da lacuna entre o indutor e a peça no processo.

Na produção, é necessário medir regularmente a precisão da máquina-ferramenta, e atenção especial deve ser dada à mesa de suporte que carrega a carga rotativa na máquina-ferramenta. Recomendamos medir o desvio circular do anel de engrenagem usando um medidor de discagem pelo menos uma vez por turno e verificar se o dispositivo de flutuação cruzada da máquina-ferramenta opera/alarme normalmente.

Controle de indutor para endurecimento por indução

A qualidade do endurecimento por indução do anel de engrenagem na caixa de engrenagens da turbina eólica depende em grande parte da qualidade do projeto do indutor. Um indutor bem projetado tem alta eficiência no aquecimento da peça, distribuição racional de energia em toda a superfície da ranhura do dente, longa vida útil e baixa probabilidade de ocorrência de anormalidade.

O uso de um indutor que não atende às características acima aumentará o risco de controle de qualidade do processo de endurecimento por indução e reduzirá a taxa de rendimento, aumentando indiretamente o custo do produto. Portanto, o controle de qualidade do projeto do indutor é particularmente importante em todo o sistema de controle de qualidade de endurecimento por indução.

Ao usar o endurecimento por indução para tratar as peças internas da engrenagem, o indutor usado deve ter uma guia magnética. Se o indutor precisar ser remodelado durante o teste do processo, diferentes métodos devem ser usados dependendo do tipo de guia magnético: a estrutura da chapa de aço silício deve ser novamente fosfatizada após a reformulação para evitar a condutividade ou a quebra entre as chapas de aço silício, Enquanto a estrutura de ferrite deve prestar atenção à força de processamento para evitar a fratura frágil da formação de metalurgia do pó.

Por outro lado, o indutor é afetado pelo líquido de têmpera, o efeito de aquecimento gerado por sua própria condução elétrica e a radiação térmica da parte de alta temperatura durante o processo de produção e uso, tudo o que pode causar várias condições anormais e afetar a distribuição da corrente superficial, Causando assim desvios entre a profundidade da camada endurecida e a estrutura de têmpera e os resultados obtidos pelo novo indutor. Portanto, o processo completo de rastreamento e monitoramento do status do indutor durante a produção são muito importantes no sistema de controle de qualidade.

Recomendamos estabelecer um livro-razão especial para cada indutor para rastrear seu status de deformação, resultados de teste, processo de remodelagem/reparação, etc. Para indutores que estão se aproximando ou excedendo a vida útil normal, recomenda-se aumentar a frequência dos testes ou descartá-los diretamente após consideração abrangente de vários custos.

Controle de parâmetros de líquido de têmpera à base de água para endurecimento por indução

Atualmente, o líquido de têmpera à base de água PAG é usado para endurecimento por indução. O líquido de extinção PAG é um meio de extinção solúvel em água obtido pela mistura de polímero de polialeno glicol (polialeno glicol) com aditivos compostos que podem obter outras propriedades auxiliares e dissolvê-lo em água.

Durante o uso, existem dois tipos principais de mudanças que podem ocorrer no líquido de têmpera: uma é a mudança em seu desempenho de resfriamento, e o outro é a mudança em seu desempenho de prevenção de ferrugem e resistência à corrosão.

Ao monitorar o desempenho de resfriamento do líquido de têmpera PAG, uma vez que a proporção de seu componente PAG em todos os solutos e a proporção de polímero PAG eficaz em todos os polímeros PAG diminuirão continuamente durante a produção, métodos como método de concentração de refratômetro, método de medição de viscosidade, método de medição de concentração real, Etc. não deve ser invocado apenas para controle. O uso regular de um instrumento de teste de característica de resfriamento para testar e controlar a concentração com a curva característica de resfriamento obtida também é necessário.

Sob condições de custo permitidas, recomendamos substituir completamente o líquido de endurecimento por indução todos os meses para evitar acidentes de qualidade de lote causados pelo envelhecimento do líquido de têmpera.

Controle de status da peça para endurecimento por indução

Como o endurecimento por indução aquece as peças usando corrente de indução, a sensibilidade da distribuição da corrente de indução na superfície da peça de trabalho é muito alta. Portanto, os requisitos para a condição da superfície da peça de trabalho no endurecimento por indução são maiores do que outros métodos de tratamento térmico.

Para anéis de engrenagem internos com perfis de dente determinados, o foco na produção é principalmente no efeito do efeito da ponta da corrente de indução sobre eles. Geralmente, a superfície da peça de trabalho não deve ter mais de 20 degraus de fio, pedaços de detritos, limalhas de ferro, etc., e os chanfros devem ter transições suaves.

Correspondência de energia e frequência da fonte de alimentação de aquecimento por indução

A frequência da corrente de alta frequência fornecida pela fonte de alimentação determina a profundidade da camada endurecida. Sob condições externas idênticas, a frequência da fonte de alimentação é o fator mais importante que afeta a profundidade da camada. Além disso, o tamanho da peça de trabalho e a velocidade de digitalização devem ser combinados com a potência do equipamento, caso contrário, podem ocorrer diferenças de temperatura durante o aquecimento, resultando em dureza não qualificada.

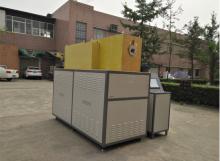

Máquinas de aquecimento por indução relacionadas oferecidas pela JKZ

en

en  cn

cn  jp

jp  ko

ko  de

de  es

es  it

it  ru

ru  pt

pt  th

th  vi

vi  pl

pl

Ligue para nós:

Ligue para nós:  Envie-nos um e-mail:

Envie-nos um e-mail:  NO. 688th South Baoguang Road, Xindu District, Chengdu City, Sichuan Province, China

NO. 688th South Baoguang Road, Xindu District, Chengdu City, Sichuan Province, China